随著(zhe)手機、智能電視等科技産品持續的(de)更新換代,以及可(kě)穿戴設備、物(wù)聯網設備等新品類的(de)不斷湧現,更大(dà)、更清晰、色彩更明(míng)亮的(de)顯示面闆顯然将成爲市場(chǎng)持續追逐的(de)熱(rè)點。

在LCD、OLED、MicroLED、QLED、MiniLED等諸多(duō)屏幕工藝中,OLED被普遍認爲是替代LCD的(de)下(xià)一代主流顯示技術。它廣泛存在于人(rén)們的(de)手機、電視等各種家用(yòng)産品中,似乎已經走入千家萬戶,但鮮有人(rén)知的(de)是,在OLED行業,“命脈”仍被掌握在日韓企業手中。

就在9月(yuè)初,有韓媒透露消息稱,三星、LG将停止向華爲供應高(gāo)端手機面闆。這(zhè)則消息,揭露出了(le)國内OLED面闆行業背後隐憂的(de)“冰山一角”。

OLED行業的(de)“命脈”

OLED全稱爲有機發光(guāng)二極管(Organic Light-Emitting Diode, UIV OLED),而OLED面闆自然就是一種有機發光(guāng)二極管顯示屏,采用(yòng)Alq、Balq等有機材料,顯示的(de)色彩取決于發光(guāng)層有機分(fēn)子的(de)類型。

通(tōng)過讓每個(gè)像素點實現自發光(guāng),OLED顯示技術能夠做(zuò)到極高(gāo)的(de)對(duì)比度和(hé)更低的(de)能耗,同時(shí)有著(zhe)更好的(de)透光(guāng)率,屏幕可(kě)以做(zuò)得(de)非常薄。

OLED技術的(de)原理(lǐ)是在兩電極之間夾上有機發光(guāng)層,當正負極電子在此有機材料中相遇時(shí)就會發光(guāng),省去了(le)LCD中的(de)背光(guāng)模塊。

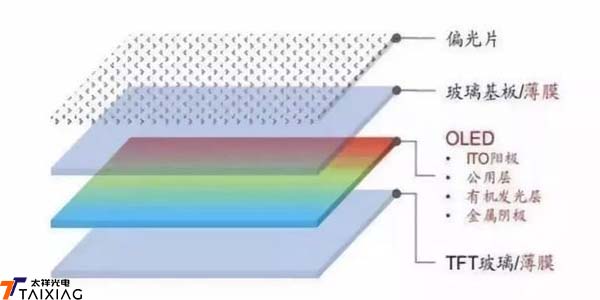

而OLED的(de)基本結構就像一個(gè)三明(míng)治,在玻璃基闆上制作一層幾十納米厚的(de)有機發光(guāng)材料作發光(guāng)層,發光(guāng)層上方再覆蓋一層金屬電極。

(OLED屏幕面闆結構示意圖)

雖然看著(zhe)簡單,但這(zhè)種“三明(míng)治”制作起來(lái)實際極爲複雜(zá),涉及到非常多(duō)的(de)高(gāo)端精密工藝。

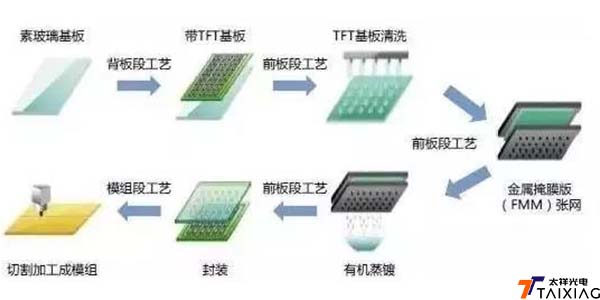

簡單地來(lái)講,OLED的(de)制造流程大(dà)緻可(kě)以分(fēn)爲三大(dà)步:制備玻璃基闆、塗敷有機薄膜和(hé)封裝測試。

(OLED面闆主要的(de)工藝流程。)

其中,塗敷有機薄膜是整個(gè)制造過程中最重要的(de)環節,直接影(yǐng)響到像素控制,它的(de)好壞,将直接影(yǐng)響到OLED屏幕顯示情況。

在這(zhè)個(gè)環節,包括三星、LG等一衆主流廠商都采用(yòng)的(de)是真空蒸鍍技術。簡單來(lái)說,這(zhè)種工藝是将位于真空腔體内的(de)有機物(wù)分(fēn)子輕微加熱(rè),然後讓這(zhè)些被蒸發的(de)分(fēn)子以薄膜的(de)形式凝聚在溫度較低的(de)基層上。

在這(zhè)個(gè)環節所采用(yòng)的(de)真空蒸鍍機,其重要性就如同OLED面闆制造工藝的(de)“心髒”,被稱爲是“屏幕界的(de)光(guāng)刻機”。

真空蒸鍍機:日韓企業包攬前列

嚴格來(lái)講,真空蒸鍍機并不是某台單獨的(de)機器,而是一條獨立的(de)真空生産線。以業界頂尖的(de)佳能Tokki的(de)真空蒸鍍機ELVESS OLED爲例,這(zhè)條生産線長(cháng)100米,需要将屏幕面闆在廠區(qū)間頻(pín)繁移動。

在真空蒸鍍機領域,日本企業佳能Tokki可(kě)謂一家獨大(dà),其地位比起光(guāng)刻機界的(de)阿斯麥(ASML)也(yě)不遑多(duō)讓,甚至猶有過之。最高(gāo)端的(de)G6世代蒸鍍設備幾乎被佳能Tokki壟斷,其市占率已超過90%。

目前,建一條OLED産線動辄投資幾百億元,而上遊設備在整個(gè)産業鏈中就占成本的(de)80%,其中蒸鍍設備投入占比高(gāo)達35%。以佳能Tokki爲例,一台真空蒸鍍機售價已達1.4億美(měi)元,基本和(hé)光(guāng)刻機的(de)價格持平。

佳能Tokki真空蒸鍍機的(de)年産量十分(fēn)稀少(2017年該公司一年僅生産了(le)9台),且其大(dà)部分(fēn)産出都被三星和(hé)LG瓜分(fēn),國内廠商可(kě)謂是“有錢也(yě)買不到”。

即使退而求其次,選擇實力稍遜一籌的(de)其他(tā)真空蒸鍍設備供應商,也(yě)隻能選擇YAS、SNU、SNF等日韓企業。而我國本土的(de)OLED蒸鍍設備制造企業,如合肥欣奕華、合肥萊德、中山凱旋真空科技等,離日韓企業仍有大(dà)約整整四代的(de)技術差距。

真空蒸鍍難在哪裏?

前文已經說過,真空蒸鍍的(de)主要流程就是把OLED有機發光(guāng)材料精準、均勻、可(kě)控地蒸鍍到基闆上。

由于有機材料極易受到氧氣和(hé)水(shuǐ)的(de)影(yǐng)響,有機材料間也(yě)很容易造成污染,因此,面闆的(de)蒸鍍一般都是在真空環境下(xià)且相互獨立地進行。

真空蒸鍍工藝的(de)流程一般包括基片表面清潔、鍍膜前的(de)準備、蒸鍍、取件、鍍後處理(lǐ)、檢測、成品等步驟,以前三個(gè)重要步驟爲例:

(1)基片表面清潔

OLED器件對(duì)表面的(de)潔淨度要求很高(gāo)。因爲器件功能層厚度僅爲幾十納米,即使是粒徑爲微米級的(de)灰塵或異物(wù)也(yě)有可(kě)能造成器件短路或擊穿,或影(yǐng)響有機材料在表面的(de)附著(zhe)性,降低器件性能。

基片清洗的(de)方法有很多(duō),如化(huà)學清洗法、超聲波清洗法、真空烘烤法和(hé)離子擊法等。

(2)鍍前準備

鍍膜室抽真空到合适的(de)真空度,對(duì)基片和(hé)鍍膜材料進行預處理(lǐ)。在高(gāo)真空下(xià)加熱(rè)基片能夠使基片的(de)表面吸附的(de)氣體脫附,有利于提高(gāo)鍍膜室真空度、膜層純度和(hé)膜基結合力;在紫外烘箱中進行紫外光(guāng)照(zhào)射處理(lǐ)或進行等離子體轟擊處理(lǐ),可(kě)以提高(gāo)ITO陽極的(de)功函數。

最後,還(hái)要對(duì)蒸發源通(tōng)以較低功率的(de)電,進行膜料的(de)預熱(rè)或者預熔,并将鍍膜材料迅速加熱(rè)到蒸發溫度以進行蒸鍍。

(3)蒸鍍

首先蒸鍍各個(gè)有機半導體功能層,最後在有機層的(de)上面蒸鍍金屬陰極。真空蒸發是在一定壓強的(de)殘餘氣體中進行的(de),這(zhè)些殘餘氣體分(fēn)子會對(duì)薄膜形成過程乃至薄膜性質産生影(yǐng)響。

當有機材料從蒸發源中被加熱(rè)蒸發出來(lái)之後,有機材料分(fēn)子或金屬原子将以一定的(de)初速度脫離材料表面向外飛(fēi)散。如果這(zhè)些分(fēn)子或原子在飛(fēi)散過程中遇上其他(tā)分(fēn)子,這(zhè)些被蒸發出來(lái)的(de)分(fēn)子可(kě)能被散射;如果沒有碰到氣體分(fēn)子,則一部分(fēn)被蒸發出的(de)分(fēn)子将從材料表面勻速直線運動到基闆表面,并沉積下(xià)來(lái)形成一層緻密薄膜。

如果真空度過低,殘餘氣體分(fēn)子的(de)量很大(dà),大(dà)量蒸發物(wù)質原子或分(fēn)子将與空氣分(fēn)子碰撞,會使膜層受到嚴重污染,甚至被氧化(huà)燒毀。

在薄膜的(de)澱積過程中,控制厚度均勻的(de)薄膜和(hé)恒定的(de)蒸發速率也(yě)非常重要,需要優化(huà)設計好蒸鍍源的(de)形狀、尺寸和(hé)與樣品之間的(de)距離。真空蒸鍍使用(yòng)的(de)加熱(rè)方式主要有電阻加熱(rè)、電子束加熱(rè)。射頻(pín)感應加熱(rè)、電弧加熱(rè)和(hé)激光(guāng)加熱(rè)等幾種。

可(kě)以看出,真空蒸鍍是一個(gè)需要諸多(duō)複雜(zá)、精細操作的(de)環節。佳能Tokki的(de)厲害之處就在于,他(tā)們能把有機發光(guāng)材料蒸鍍到基闆上的(de)誤差控制在5微米内,這(zhè)僅相當于頭發直徑的(de)5%。目前,還(hái)沒有任何其他(tā)公司能夠達到這(zhè)樣的(de)精度。

佳能Tokki在真空蒸鍍機領域的(de)長(cháng)期深耕還(hái)讓其擁有了(le)不少獨家專利。比如,該公司很早就将機器視覺應用(yòng)在設備上:在生産環節中,對(duì)準玻璃基闆和(hé)用(yòng)作像素模闆的(de)細金屬網難度很大(dà),利用(yòng)攝像頭追蹤,佳能Tokki可(kě)将誤差範圍縮小到人(rén)體紅細胞大(dà)小,大(dà)幅降低不良率。

唯一的(de)選擇?

值得(de)慶幸的(de)是,面對(duì)被日韓企業壟斷的(de)局面,我國本土OLED行業并不是隻有真空蒸鍍一條路子可(kě)走。

噴墨打印法就是一條有希望的(de)前景路。許多(duō)人(rén)都曾使用(yòng)過噴墨打印機,噴墨打印機的(de)工作原理(lǐ)是使用(yòng)微小的(de)噴嘴噴射出微小水(shuǐ)滴(直徑在50-60微米之間),讓其沉積在紙面上。

而噴墨打印OLED的(de)原理(lǐ)與之基本相同,也(yě)是通(tōng)過噴墨印刷設備上的(de)多(duō)個(gè)印刷噴頭,将不同顔色的(de)聚合物(wù)發光(guāng)材料溶液精确的(de)沉積在玻璃基闆的(de)隔離柱槽中,溶劑揮發後會形成100納米左右厚度的(de)薄層,構成可(kě)發光(guāng)的(de)像素。

噴墨打印法在制程、工藝、良率和(hé)成本等方面都比蒸鍍法更爲優秀:不需要在真空中進行生産,也(yě)不需要大(dà)尺寸精細金屬掩模闆以讓有機材料沉積在特定位置。真空蒸鍍時(shí)有機材料氣體會無差别沉積在玻璃基闆上,導緻材料利用(yòng)率低,而噴墨打印工藝滴落到基闆外面的(de)墨水(shuǐ)少,能夠提高(gāo)材料使用(yòng)效率。

最重要的(de)是,對(duì)于顯示面闆尺寸越來(lái)越大(dà)的(de)發展趨勢,噴墨打印法也(yě)更具優勢。

不僅我國國内深天馬、京東方等企業投資了(le)噴墨打印法,三星、LG等外國企業也(yě)在積極嘗試相關工藝。

華星光(guāng)電在2015年就開展了(le)印刷OLED的(de)布局;京東方于2018年宣布成功研制出中國首款采用(yòng)噴墨打印技術的(de)55英寸4K OLED顯示屏;2020年,TCL宣布已與JOLED合作開發噴墨印刷OLED電視;日前,業内消息稱三星引入了(le)Kateeva小型噴墨印刷試産設備……

新的(de)路線帶來(lái)了(le)新的(de)機遇,盡管時(shí)至今日,我們還(hái)無法預言噴墨打印工藝究竟何時(shí)能大(dà)規模商用(yòng),但有了(le)本土企業奮起直追的(de)決心與勁頭,相信OLED面闆行業未來(lái)的(de)“命脈”,不會再獨獨掌握在日韓企業的(de)手中。